produkty

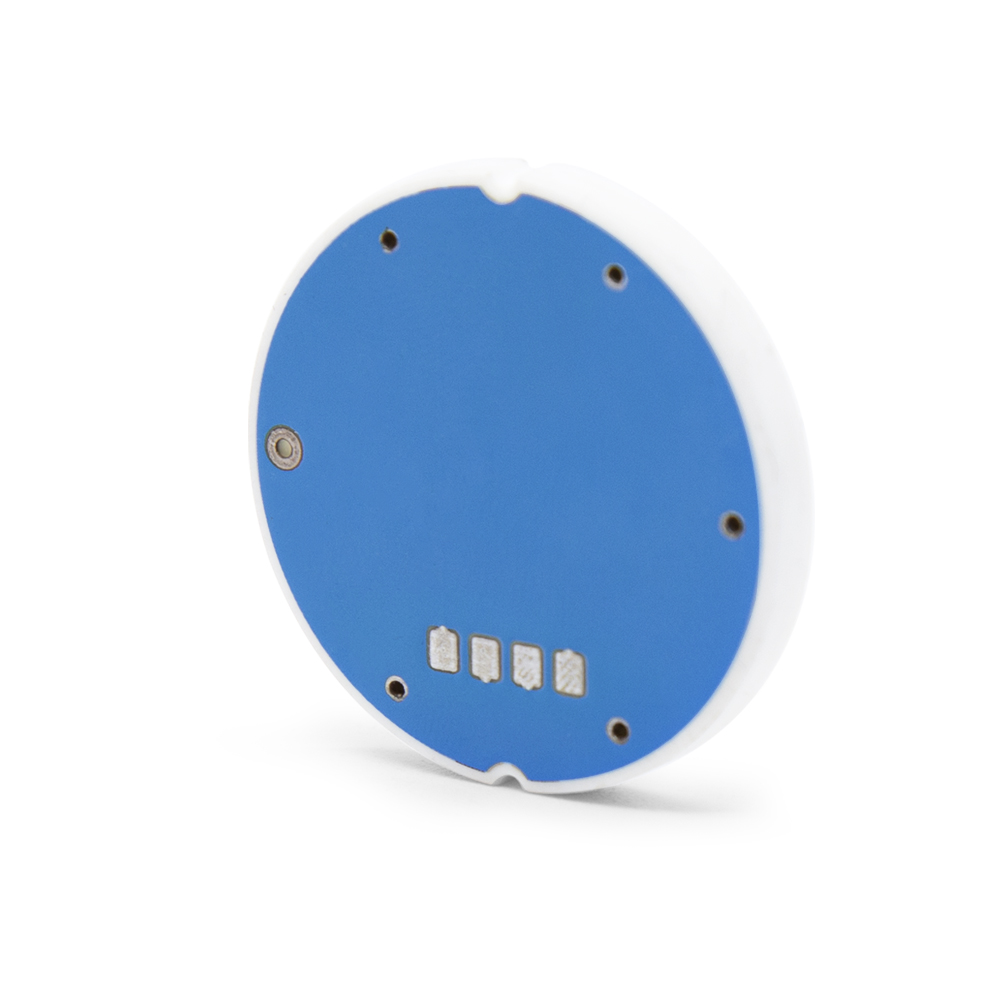

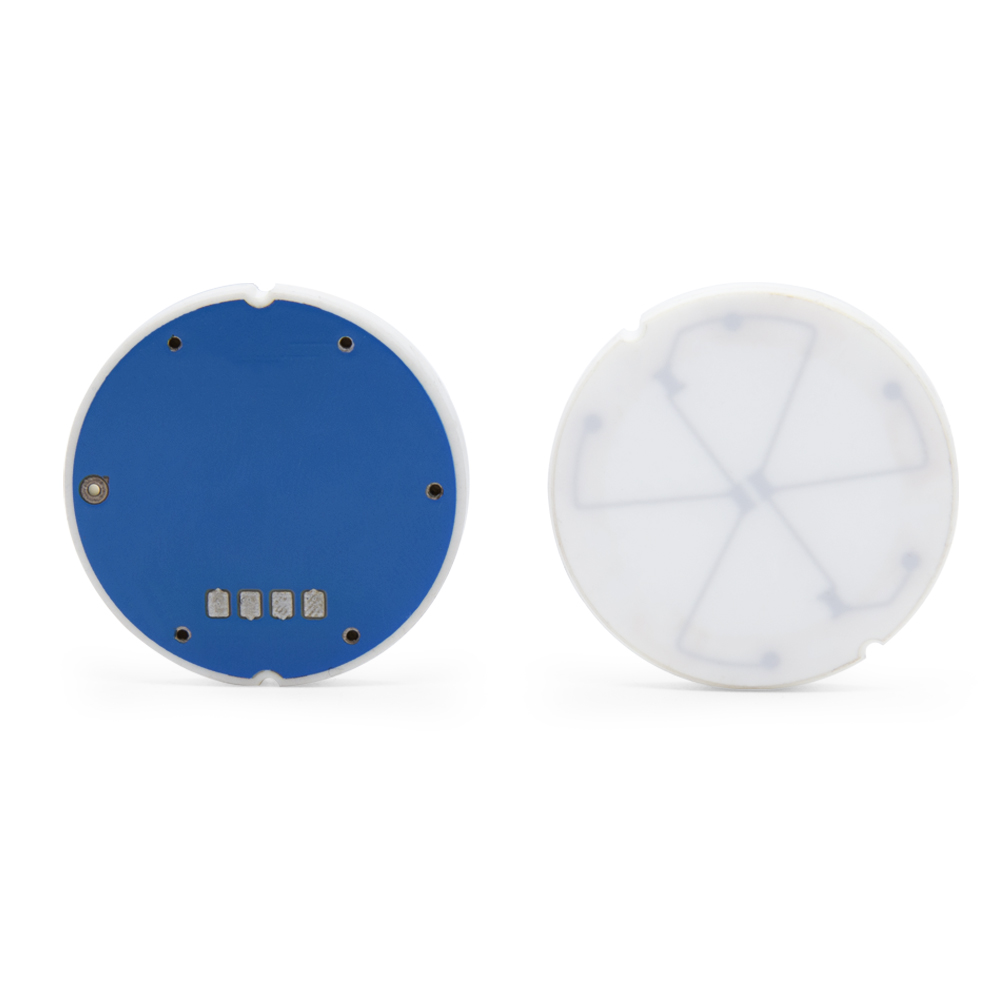

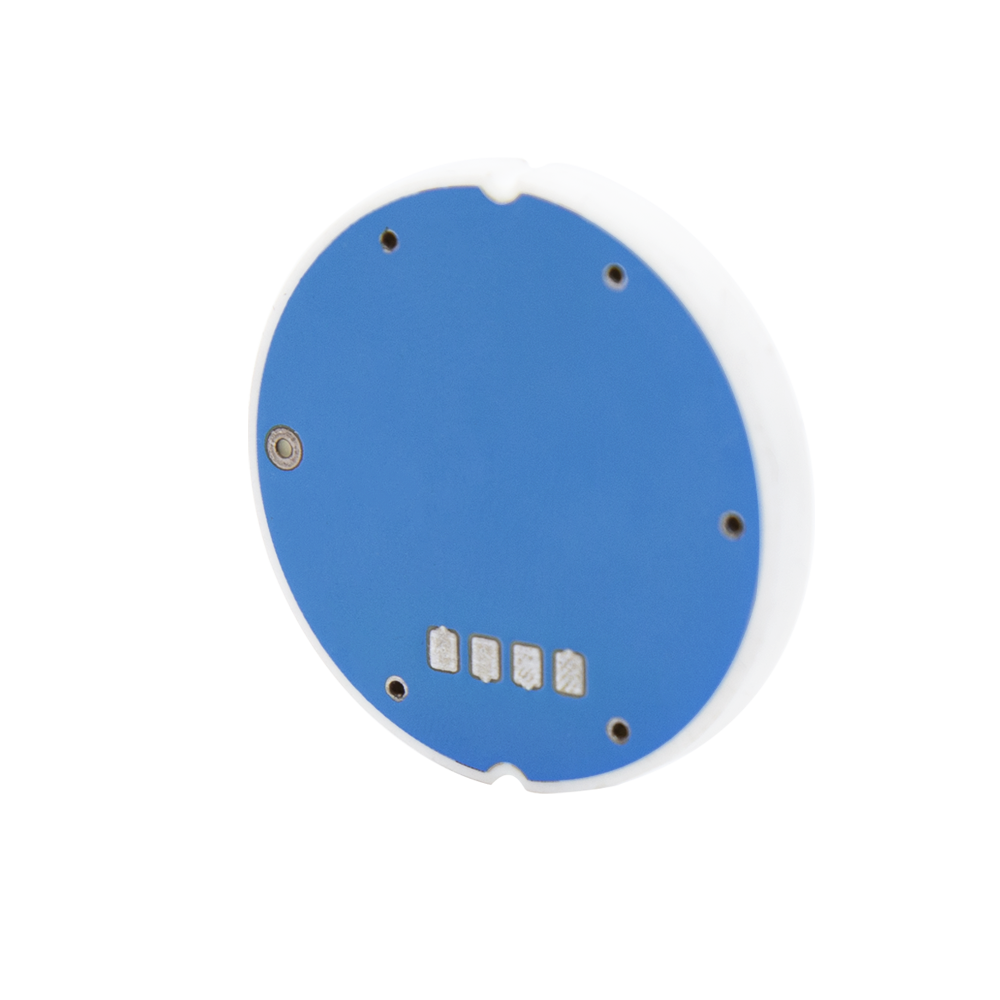

XDB101-4 Mikrotlakový proplachovací membránový keramický tlakový senzor

Vlastnosti

● Rozsah měření: -10KPa…0KPa~40KPa…50KPa.

● Velikost: 32*(4+X)mm.

● Vysoká spolehlivost a flexibilní možnosti výstupu.

Typické aplikace

● Řízení průmyslových procesů

● Mikrotlakové okolnosti

● Měření hladiny kapaliny nebo tlaku prachu

Technické parametry

| Rozsah tlaku | 0~50 kpa | Velikost mm(výška membrány*) | 32*(4+X) |

| Model produktu | XDB101-3 | Napájecí napětí | 0-30 V DC (max) |

| Impedance mostní silnice | | Plný rozsah výstupu | ≥2 mV/V |

| Provozní teplota | -40~+135℃ | Skladovací teplota | -50~+150 ℃ |

| Kompenzační teplota | -20~80 ℃ | Posun teploty(nula a citlivost) | ≤±0,03% FS/℃ |

| Dlouhodobá stabilita | ≤±0,2 % FS/rok | Opakovatelnost | ≤±0,2 % FS |

| Nulový posun | ≤±0,2 mV/V | Izolační odpor | ≥2 KV |

| Dlouhodobá stabilita nulového bodu při 20°C | ±0,25 % FS | Relativní vlhkost | 0~99% |

| Přímý kontakt s tekutými materiály | 96 % Al2O3 | Celková přesnost(lineární + hystereze) | ≤±0,3 % FS |

| Trhací tlak | ≥2násobný rozsah (podle rozsahu) | Přetěžovací tlak | 150 % FS |

| Hmotnost snímače | 12 g | ||

Poznámky

1. Při instalaci keramického jádra snímače je důležité zaměřit se na závěsnou instalaci. Konstrukce by měla obsahovat pevný přítlačný kroužek pro omezení polohy jádra snímače a zajištění rovnoměrného rozložení napětí. To pomáhá vyhnout se změnám v narůstajícím stresu, které mohou vyplývat z různých pracovníků.

2. Před svařováním proveďte vizuální kontrolu podložky senzoru. Pokud je na povrchu podložky oxidace (ztmavne), vyčistěte podložku před svařováním gumou. Pokud tak neučiníte, může dojít ke špatnému výstupu signálu.

3. Při svařování přívodních drátů používejte topný stůl s regulací teploty nastavenou na 140-150 stupňů. Pájka by měla být řízena na přibližně 400 stupňů. Pro svařovací jehlu lze použít bezoplachové tavidlo na vodní bázi, zatímco pro svařovací drát se doporučuje čistá pasta tavidla. Pájené spoje by měly být hladké a bez otřepů. Minimalizujte dobu kontaktu mezi páječkou a podložkou a neponechávejte páječku na podložce senzoru déle než 30 sekund.

4. Po svařování, je-li to nutné, vyčistěte zbytkové tavidlo mezi svařovacími body pomocí malého kartáčku se směsí 0,3 dílu absolutního etanolu a 0,7 dílu čističe plošných spojů. Tento krok pomáhá zabránit tomu, aby zbytkový tok generoval parazitní kapacitní odpor v důsledku vlhkosti, což by mohlo ovlivnit přesnost výstupního signálu.

5. Proveďte detekci výstupního signálu na svařovaném snímači, čímž zajistíte stabilní výstupní signál. Pokud dojde k přeskakování dat, musí být senzor po průchodu detekcí znovu svařen a znovu smontován.

6. Před kalibrací senzoru po montáži je důležité vystavit smontované komponenty namáhání, aby se vyrovnalo montážní namáhání před kalibrací signálu. Typicky lze použít cyklování při vysoké a nízké teplotě k urychlení rovnováhy napětí součástí po procesu rozpínání a smršťování. Toho lze dosáhnout vystavením komponent teplotnímu rozsahu -20℃ až 80-100℃ nebo pokojové teplotě až 80-100℃. Doba izolace v bodech vysoké a nízké teploty by měla být minimálně 4 hodiny, aby byly zajištěny optimální výsledky. Pokud je doba izolace příliš krátká, účinnost procesu bude ohrožena. Konkrétní procesní teplotu a dobu izolace lze určit experimentováním.

7. Zabraňte poškrábání membrány, abyste předešli možnému poškození vnitřního obvodu keramického jádra snímače, což by mohlo mít za následek nestabilní výkon.

8. Při montáži buďte opatrní, abyste zabránili jakýmkoli mechanickým nárazům, které by mohly způsobit poruchu snímacího jádra.

Vezměte prosím na vědomí, že výše uvedené návrhy na montáž keramických senzorů jsou specifické pro procesy naší společnosti a nemusí nutně sloužit jako standardy pro zákaznické výrobní procesy.

Informace pro objednání